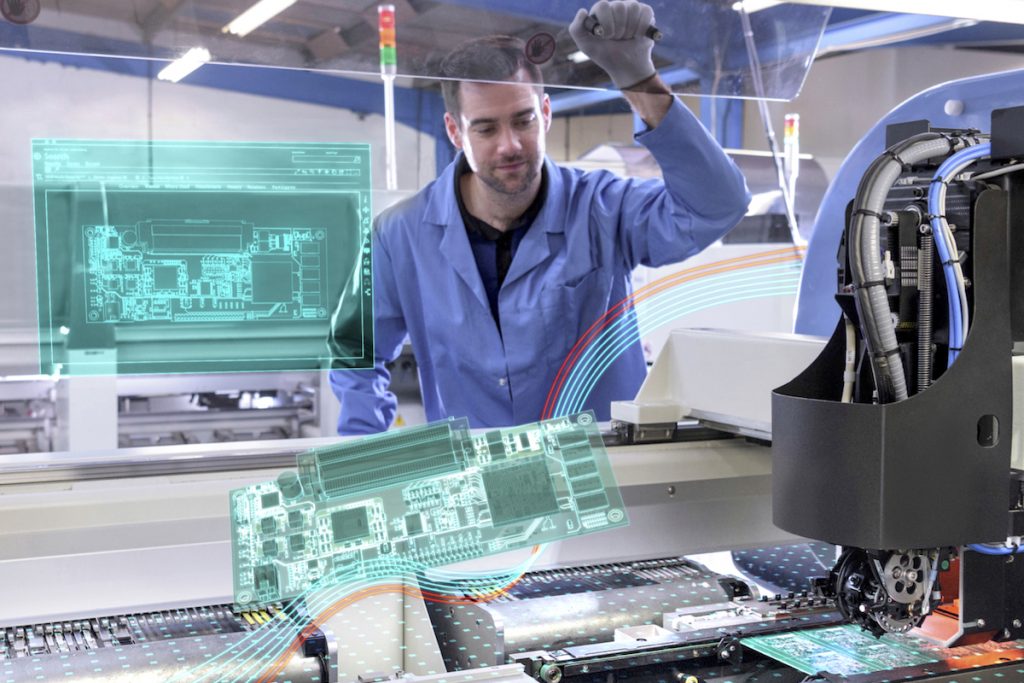

Softwarelösungen, um Prozesse zu digitalisieren

Erfahren Sie, wie die Digitalisierung von Prozessen die Wettbewerbsfähigkeit von Unternehmen steigert

Lösungen zur digitalen Transformation werden von Führungskräften in der Elektronikindustrie aktiv gesucht, um die Produktentwicklung zu verbessern. Die Komplexität von Produkten, Prozessen und Organisationen nimmt rapide zu. Daher werden innovative Wege benötigt, um die Art und Weise zu ändern, wie Hersteller neue Dienstleistungen entwickeln, herstellen und liefern.

Was die Suche nach Lösungen für die digitale Transformation bestimmt

Laut einer von Lifecycle Insights durchgeführten Studie werden die Veränderungen hauptsächlich durch folgende Hauptfaktoren ausgelöst:

- Nachfrage nach intelligenten, vernetzten Produkten. Der Übergang von traditionellen, mechanischen Produkten zu intelligenten, vernetzten Produkten zwingt Unternehmen dazu, entweder neue Kompetenzen in den Bereichen Elektronik, elektrische Systeme und Softwareentwicklung zu erwerben oder eng mit Partnern oder Lieferanten zusammenzuarbeiten, die über diese Fähigkeiten verfügen. Dies treibt viele Initiativen zur digitalen Transformation an.

- Umweltfreundliche Anforderungen, Vorschriften und Fördermaßnahmen. Unternehmen müssen eine Vielzahl neuer und sich weiterentwickelnder Umweltvorschriften beachten, die oft von Land zu Land und von Region zu Region variieren. Initiativen zur digitalen Transformation können ihnen dabei helfen, diese neuen Anforderungen zu erfüllen und alle damit verbundenen finanziellen Förderprogramme in vollem Umfang zu nutzen.

- Veränderung der Normen in der Produktentwicklung. Hersteller, die bereits mit einer erhöhten organisatorischen Komplexität zu tun hatten, sahen sich mit dem Ausbruch der Pandemie mit einer weiteren Veränderung ihrer Arbeitsnormen konfrontiert. Investitionen in die digitale Transformation können verschiedenen Unternehmen über geografische und kulturelle Grenzen hinweg helfen, bei der Entwicklung neuer Produkte erfolgreich zusammenzuarbeiten.

Lösungen für die digitale Transformation erzielen greifbare Ergebnisse

Die Studie zeigt, dass die Einführung von Lösungen für die digitale Transformation zu greifbaren Ergebnissen führt. Die innovativsten Führungskräfte gaben an, dass 72% ihrer Produktentwicklungsprojekte ihre Umsatzziele erreicht oder übertroffen haben, und 73% ihre Margenziele erreicht oder übertroffen haben. Diese Zahlen liegen um 10% höher als die der am wenigsten fortschrittlichen Befragten. Was die Herstellung von Prototypen betrifft, so haben die fortschrittlichsten Hersteller im Durchschnitt 7,6 Prototypen pro Projekt hergestellt, während die am wenigsten fortschrittliche Gruppe 9,7 Prototypen herstellte. Die durchschnittliche Lagerdauer zeigt einen ähnlichen Trend. Die fortschrittlichste Gruppe hatte einen Mittelwert von 14,1 Tagen, während die am wenigsten fortschrittliche Gruppe im Durchschnitt 16,9 Tage benötigte.

Der Unterschied in diesen Zahlen zeigt die größere Effizienz des Vertriebs in den fortschrittlichsten Unternehmen, die sich auf ihre Initiativen zur digitalen Transformation, insbesondere Digital Threads, stützen können, um Produkte in Umsatz zu verwandeln.

Die Rolle des Digital Twins und des Digital Threads

Wie können Initiativen zur digitalen Transformation so beeindruckende Ergebnisse erzielen? Die Daten verdeutlichen die Rolle, die ein umfassender Digitaler Zwilling (Digital Twin), ein Kernaspekt fast jeder Initiative zur digitalen Transformation, über die gesamte Entwicklungszeit hinweg spielen kann. Wenn die Beteiligten über eine einzige, eindeutige Definition des Produkts oder einer Anlage verfügen, können sie problemlos zusammenarbeiten und während des gesamten Produktentwicklungsprozesses fundierte Entscheidungen treffen. Sie können den Digitalen Zwilling auch zur Vorhersage und anschließenden Validierung der Leistung in einer Vielzahl unterschiedlicher Designbereiche und Funktionsabteilungen nutzen. Diese eindeutige Datenquelle ermöglicht es Herstellern, komplexe Anforderungen besser zu bewältigen.

Ein Digitaler Faden (Digital Thread) oder Prozesse und Praktiken, die über den gesamten Produkt- oder Anlagenlebenszyklus hinweg digital unterstützt werden, verbessern und erweitern den umfassenden Digitalen Zwilling mit der Zeit. Dieser einzigartige Kommunikationsrahmen ist ein Kernstück fast jeder Initiative zur digitalen Transformation. Er ermöglicht eine vernetzte und integrierte Sicht auf das Produkt oder die Anlage über den gesamten Lebenszyklus hinweg, so dass die Beteiligten - sowohl innerhalb als auch außerhalb des Unternehmens - problemlos zusammenarbeiten können, in der Gewissheit, dass sie auf ein gemeinsames Ziel hinarbeiten.

Der Digital Thread automatisiert auch viele Schritte im Produktentwicklungsprozess, verringert die Wahrscheinlichkeit unbeabsichtigter menschlicher Fehler und beschleunigt die Gesamtentwicklung. Schließlich verbindet er alle Schritte im Lebenszyklus eines Produkts - von denen viele traditionell voneinander getrennt waren - so dass Ingenieure und andere funktionale Abteilungen Nachvollziehbarkeit und Kontinuität von Anfang bis Ende sicherstellen können.

White Paper

Lösungen für die digitale Transformation im Design

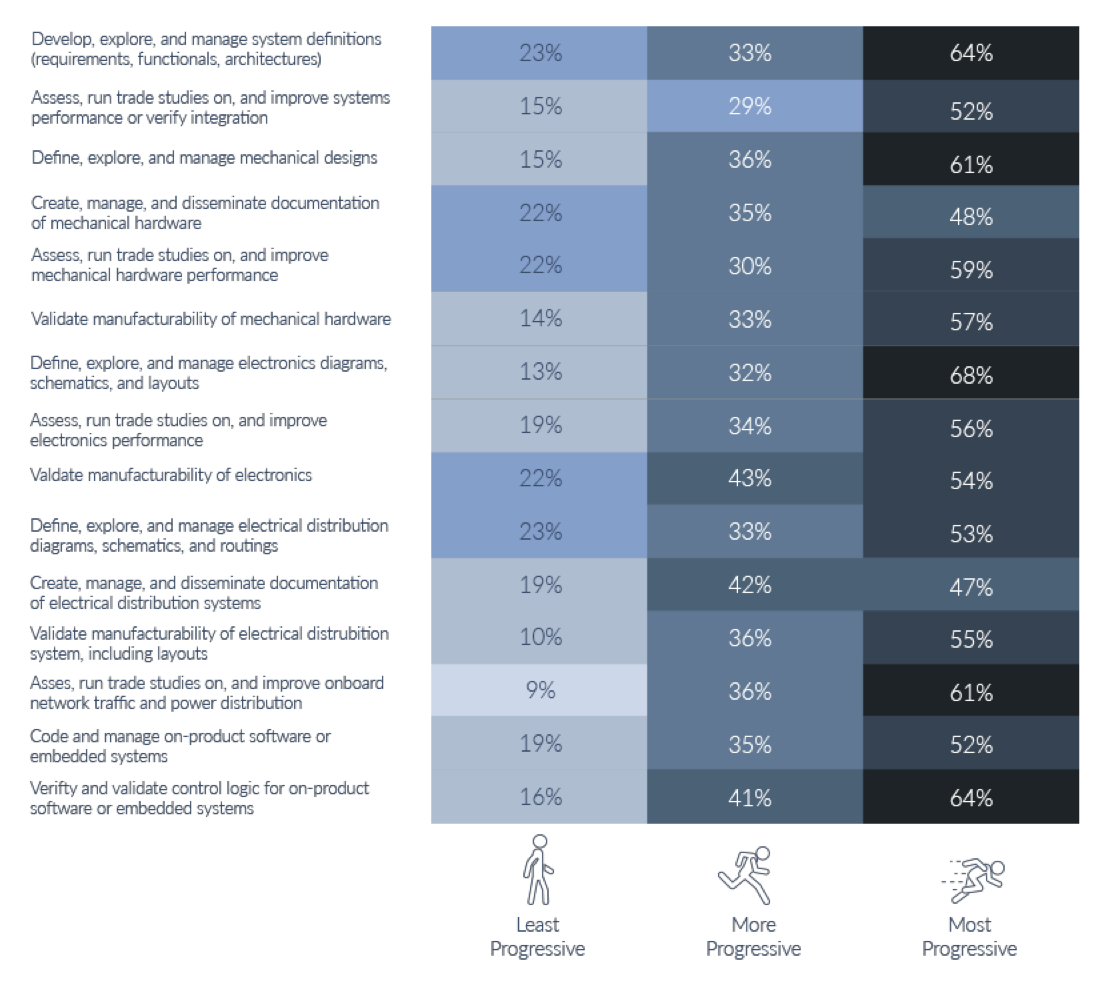

Um smarte, vernetzte Produkte zu entwickeln, sind Hersteller auf eine Vielzahl von verschiedenen Designbereichen angewiesen. Unternehmen müssen mechanische Hardware, elektronische Hardware, elektrische Systeme, Onboard-Software und Datenströme entwickeln, um das Produkt mit einer IoT-Plattform zu verbinden. In der Umfrage wurden folgende Themen im Produktdesign hervorgehoben:

- Verwendung von Digital Twins. Die meisten fortschrittlichen Unternehmen verwenden virtuelle Definitionen von Produktdesigns oder digitale Zwillinge, um verschiedene Design-Iterationen zu entwickeln, zu untersuchen und zu bearbeiten. Durch den Einsatz von Automatisierungstechnologien zur Unterstützung des generativen Designs und der generativen Entwicklung erhalten Ingenieure Vorteile bei der mechanischen Entwicklung, der elektrischen Entwicklung und der elektronischen Entwicklung. Diese Verfahren und Tools können den Entwicklungsprozess beschleunigen und ermöglichen es Ingenieuren, den Designbereich umfassender zu erforschen.

- Frühzeitige Simulation und Analyse. Diese zusätzliche Anwendung des Digitalen Zwillings ermöglicht es dem Entwicklungsteam, verschiedene Designbereiche besser in ein einziges Produkt zu integrieren. Das Management struktureller Spannungen ist für mechanische Hardware entscheidend. Signalintegrität ist der Schlüssel zu Elektronik und elektronischen Systemen. Durch frühzeitige Simulation und Analyse können Ingenieure bereits während der Erprobung verschiedener Design-Iterationen die Leistung überprüfen. Das Ergebnis sind weniger Testrunden und Wiederholungen.

- Erstellen, Verwalten und Verteilen von Dokumentation. Da die Komplexität der Produkte zunimmt, ist der Zugang zu einer guten Dokumentation wichtiger denn je. Viele Unternehmen stellen auf die Verwendung eines digitalen Modells als einzige Referenzquelle für den gesamten Produktentwicklungsprozess um. Die richtigen Praktiken und Werkzeuge sind natürlich der Schlüssel zur Erstellung der Dokumentation, aber auch die Verwaltung und gemeinsame Nutzung der Dokumentation bietet erhebliche Vorteile. Diese Bemühungen ermöglichen es anderen, unabhängig vom Entwicklungsbereich oder der funktionalen Abteilung, die Entwicklungsdokumentation mit weniger Fehlern zu verwenden, was zu Einsparungen bei Ausschuss und Nacharbeit führt.

- Verwaltung digitaler Definitionen. Die innovativsten Manager investierten am meisten in die Verwaltung digitaler Konfigurationen. Dies erfordert Anwendungen und Systeme, die Funktionen für das Datenmanagement, das Konfigurationsmanagement und das Lebenszyklusmanagement bieten, und zwar gleichermaßen für die Hardware- und Softwareentwicklung. Solche Funktionen ermöglichen es allen am Produktentwicklungsprozess Beteiligten, selbst die komplexesten Konfigurationen zu verfolgen und zu verwalten.

Lösungen für die digitale Transformation in der Fertigungsbranche

Sobald die Produktentwicklung abgeschlossen ist, folgt als natürlicher nächster Schritt die Fertigung und Produktion. Es gibt viele Maßnahmen im Bereich der digitalen Transformation, die dabei helfen können. In den Antworten auf die Umfrage wurden folgende Themen in der Fertigung und Produktion hervorgehoben:

- Management einer einheitlichen Datenquelle. Eine einzige digitale Definition ist ein entscheidendes Unterscheidungsmerkmal, ganz gleich, ob es sich um Werkzeugdesigns, Bearbeitungswerkzeugpfade, Zellenpläne, Linienlayouts oder Pläne für ganze Produktionsanlagen handelt. Die Anwendung des Konzepts des Digitalen Zwillings auf die Fertigung hilft Unternehmen, alle Beteiligten zu jedem Zeitpunkt des Entwicklungsprozesses auf dem gleichen Stand zu halten. Das Endergebnis? Die Unternehmen können den Prozess besser steuern, Fehler und Verzögerungen vermeiden und gleichzeitig ihre Gewinnziele erreichen.

- Ein Mittel zur Definition und Erkundung. Die Notwendigkeit, alternative Entwürfe und Pläne während der Herstellungs- und Produktionsaktivitäten zu definieren und zu untersuchen, wurde ebenfalls hervorgehoben. Die Iteration ermöglicht es allen, vom Maschinenbauer über die Produktionsingenieure bis hin zu den Betriebsleitern, die Anforderungen zu verstehen und die besten Optionen zur Erfüllung dieser Anforderungen zu finden. Simulations- und Analysefunktionen ermöglichen es den Beteiligten, die Auswirkungen von vorgeschlagenen Änderungen an Anforderungen und Spezifikationen zu beurteilen. In Kombination tragen diese beiden Maßnahmen zur digitalen Transformation dazu bei, die Lagerbestände in Tagen zu reduzieren und damit den Cashflow zu verbessern.

- Die Fähigkeit, Sensordaten zu erfassen und zu übertragen. Da sich Produktionsanlagen bei der Herstellung von Produkten zunehmend auf Sensoren stützen, ist die Fähigkeit, Sensordaten auf mehreren Ebenen, einschließlich Produktionszellen und -linien, zu erfassen und zu streamen, wichtiger denn je. Dies wird üblicherweise als Smart Manufacturing-Initiative bezeichnet und fällt ebenfalls unter den Begriff der digitalen Transformation. Die Erfassung und Analyse solcher Daten ermöglicht es Produktionsingenieuren, den Zustand der Fertigung in einer Zelle, Linie oder Anlage besser zu verstehen. Wenn man mit diesen Informationen ausgestattet ist, ist man in einer besseren Position, um Entscheidungen zu treffen, die die Produktion verbessern können.

Maßnahmen zur digitalen Transformation können viel mehr bewirken als nur die Verbesserung des Produktdesigns. Der Einsatz eines umfassenden Digitalen Zwillings für Anlagen kann Unternehmen dabei helfen, bessere, schnellere und effizientere Produktionsumgebungen zu schaffen, indem sie den Produktionsingenieuren einen Ort zur Erforschung und Iteration bieten. Durch die Erfassung und Integration von Sensordaten bieten umfassende Digitale Zwillinge den wichtigsten Stakeholdern auch eine Gesamtübersicht über die Leistung einer Anlage. Dies ist ein weiterer Bereich, in dem sich Investitionen in die digitale Transformation in Einsparungen niederschlagen.

Warum Cadlog wählen?

Siemens-Ökosystem

Unternehmen, die mit uns zusammenarbeiten, wissen, dass sie während des gesamten Produktentstehungszyklus die gleichen Technologien wie die besten Unternehmen und die auf dem Digitalen Zwilling basierende Methode von Siemens verwenden.

360°-Digitalisierung

Wenn wir Partner werden, sind Sie Teil eines großen industriellen Systems, in dem viele verschiedene Unternehmen zusammenarbeiten, um Ihnen die beste Lösung für die Digitalisierung in jedem Bereich Ihrer Tätigkeit zu liefern.

Elektronik-Experten

Wir sind seit vielen Jahren in der Elektronikbranche tätig. Wir haben ein Portfolio von Lösungen und Fachwissen aufgebaut, das uns ermöglicht, jeden Aspekt im Zusammenhang mit dem Design und der Herstellung von Elektronik zu meistern.

Der Kunde im Zentrum

Wenn wir zusammenarbeiten, sind Sie der Mittelpunkt des Geschehens. Sie als Kunde in den Mittelpunkt zu stellen, bedeutet für uns, auf Ihre Bedürfnisse zu hören und Ihnen zu helfen, Ihre Businessziele auf die effektivste Weise zu erreichen.

Software für die digitale Transformation

Entdecken Sie unsere Success Stories im Bereich der digitalen Transformation

Möchten Sie weitere Informationen über Lösungen im Bereich der digitalen Transformation erhalten?

Möchten Sie mehr Informationen erhalten?

Möchten Sie weitere Informationen über Lösungen im Bereich der digitalen Transformation erhalten?

Kontaktieren Sie uns und wir werden Ihre Fragen schnellstmöglich beantworten.